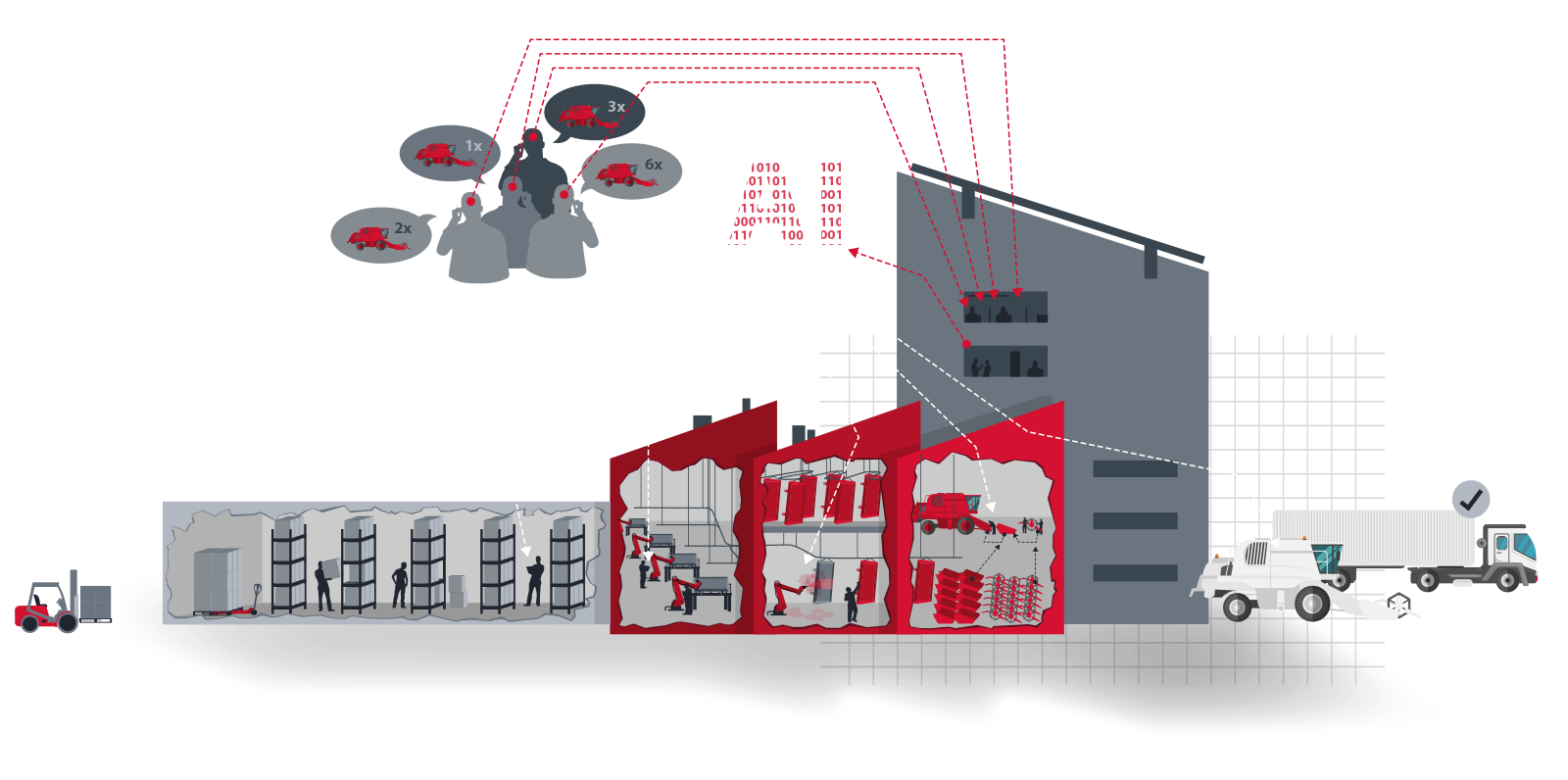

Ihre Produktion von morgen ist mittlerweile digital. Sie braucht eine neu gestaltete IT- und Produktionslandschaft, die datengetriebenes Manufacturing möglich macht. Genau hier setzt die Transformation Area 2 an – mit sechs Anwendungsfällen, die jede Produktionsstraße der Zukunft notwendig macht.

Wie kann also die Interaktion zwischen Mensch und Maschine gestaltet werden? Wie lässt sich der Wartungsbedarf einer Maschine konkret vorhersagen?

Wir erarbeiten gemeinsam mit Ihnen, wie Daten mit eingebunden werden, um Mehrwerte zu schaffen. Die Transformation Area 2 findet konkrete Antworten auf die Anforderungen der Industrie – mit einem ganzheitlichen Digitalisierungsverständnis und KI-Anwendungen in sechs Arbeitspaketen:

Wie muss eine IT- und Produktionslandschaft aussehen, damit Unternehmen auch in Zukunft wettbewerbsfähig bleiben? Eine Antwort liegt im datengetriebenen Manufacturing – dem Forschungsschwerpunkt der Transformation Area 2. Marc Brünninghaus, wissenschaftlicher Mitarbeiter in der Forschungsgruppe Assistenzsysteme am Fraunhofer IOSB-INA, gibt einen Einblick in spezifische Anwendungsfälle der TA2 und warum diese eine zentrale Rolle in der Ausgestaltung einer datengetriebenen Fabrik spielen.

Unser Schwerpunktthema sind datengetriebene Produktionsprozesse. Wir arbeiten daran, die Mehrwerte der Digitalisierungsbestrebungen in den Produktionsumgebungen der Unternehmen zu heben – entweder mit Hilfe der Daten, die bereits aufgezeichnet werden oder durch den Einsatz neuer Sensorik. Die Umsetzung geschieht im Rahmen von sechs voneinander getrennten Arbeitspaketen. Entlang dieser Anwendungen erschließen wir beispiel- und prototypenhaft diverse Einsatzmöglichkeiten von Künstlicher Intelligenz und der gezielten Nutzung von Daten im Allgemeinen. So werden wir zu einem starken Anforderer für eine effiziente und datendurchlässige IT- und Maschineninfrastruktur. Das treibt die Transformation der Produktionsumgebung entscheidend voran.

Wir setzen auf den effizienten Einsatz von Verfahren des Maschinellen Lernens und Künstlicher Intelligenz, die immer anwendungsspezifisch geprägt sind. Das macht dieses Vorgehen nötig und sinnvoll. Ein Projekt beschäftigt sich beispielsweise mit einer intelligenten Produktionsplanung und -steuerung, ein anderes mit digitalen Werkerassistenzsystemen. In einem dritten Arbeitspaket geht es um eine KI-gestützte Wartung und Instandhaltung. Durch die unterschiedlichen Anwendungsfälle decken wir ein breites Spektrum an Methoden, Datentypen und den notwendigen Tools zur Verarbeitung ab, sodass wir die Ergebnisse in Zukunft vielfach weiterverwenden und in anderen Produktionsstraßen zum Einsatz bringen können. Besonders die Erarbeitung übergreifender Anforderungen an die IT-Infrastruktur und eine modulare Vorgehensweise in der Umsetzung der KI-Anwendungen ermöglichen es den Unternehmen die Daten langfristig zu nutzen und die Potenziale ihrer Prozesse vollends zu heben.

Unter anderem entwickeln wir ein System, das den Wartungsbedarf und die verbleibende Nutzungsdauer von Komponenten und Produktionsmaschinen vorhersagt. Dafür werden unterschiedlichste Maschinen-, Sensor- und Auftragsdaten miteinander kombiniert und mit einem zuvor trainierten KI-Systems ausgewertet. So bringen wir zum Beispiel eine von uns entwickelte Sensorbox auf Roboterarmen an. Diese zeichnet zusätzliche Parameter wie die Beschleunigung von Bewegungen auf. In Kombination mit der Stromaufnahme lassen sich unter anderem Hinweise auf den Verschleiß dieser Komponenten erkennen.

Wir arbeiten im Projektkontext in bestehenden Produktionsumgebungen, in denen unterschiedliche IT-Systeme und -Komponenten eingesetzt werden. So treffen wir zum Beispiel auf unterschiedliche Maschinensteuerungen, wodurch das „Abgreifen“ von Steuerungsdaten aufwändig wird. Zudem befinden sich die IT-Infrastrukturen in einem permanenten Wandel, auch durch eine Teilauslagerung in Cloud-Umgebungen.

Eine zentrale Frage ist darum: Wie muss die IT- und Produktionslandschaft ausgestaltet sein, um langfristig in der Lage zu sein, die entwickelten KI-Anwendungen aufzunehmen und entsprechend die Potenziale in ihren Prozessen zu heben? Grundsätzlich versuchen wir diese Grundlagen gemeinsam mit den Unternehmen und Partnern zu erarbeiten. Sie können die Ergebnisse im Anschluss weiterentwickeln und in ihre Strategie einfügen.

Richtig. Die Use Cases die wir mit den Anwenderunternehmen Schmitz Cargobull und CLAAS erarbeiten, lassen sich gut auf andere Produktionsumgebungen übertragen. Die zentrale Frage bei der Auswahl der Use Cases war: Welche Bedarfe haben die Unternehmen und wie kann man diesen mit Hilfe von Künstlicher Intelligenz decken? Mit unseren Arbeiten überführen wir die Ergebnisse in Prototypen, die in realen Produktionsumgebungen eingesetzt und letztendlich in ein allgemeingültiges Gesamtsystem überführt werden sollen. Eine zentrale Hürde dabei ist, eine Anwendung von der Demonstration in das eigentliche Produktionssystem zu überführen. Dieser Schritt ist nicht trivial. Es kommen viele Fragen auf, die im laufenden Betrieb letztendlich von der jeweiligen Umgebung und den Verantwortlichen im Unternehmen beantwortet werden müssen: Was passiert, wenn ein Sensor ausfällt? Wie soll die Künstliche Intelligenz reagieren, wenn eine Maschine neu gestartet werden muss? Wie binde ich die Daten prozess- und maschinenübergreifend ein? Und welchen wirtschaftlichen Nutzen kann ich generieren?

Genau. Und dieser Aufbau von Expertise ist ein wichtiger Mehrwert. Mit dem Einsatz von Künstlicher Intelligenz kommen schon allein auf eine IT-Abteilung ganz andere und neue Anforderungen zu. Mit dem Forschungsprojekt bauen wir nicht nur Wissen bei den Forschungspartnern auf, sondern übertragen diese auch in die Anwendungsunternehmen und in Netzwerke wie it’s OWL. Viele Unternehmen sammeln bereits heute Daten. Diese nutzbar zu machen, scheitert aber oft an fehlenden Kompetenzen. Vielen ist bewusst, dass sich eine zusätzliche Wertschöpfung aus ihren Daten generieren lassen sollte. Sie wissen aber nicht, wie sie diese Mehrwerte aus den Daten ziehen und zur Optimierung ihrer Prozesse nutzen können. Expertise im Umgang mit datengetriebenen Prozessen ist daher von zentraler Bedeutung, damit Unternehmen langfristig KI-Anwendungen einsetzen und diese auch selbstständig fortführen können.

Good-to-Know TA2

Das Ziel der Transformation Area 2: Data-driven Manufacturing ist die Steigerung der Overall Equipment Effectiveness (OEE) einer Produktion. Dieses Ziel lässt sich in die Teilziele Steigerung der Verfügbarkeit, des Leistungsgrads und des Qualitätsgrads, also die Bestandteile einer OEE untergliedern. Die Teilziele werden in den jeweiligen Arbeitspaketen (AP) der Transformation Area 2 (TA2) verfolgt.

Während das Verhältnis zwischen der tatsächlichen und der geplanten Produktionszeit (Steigerung der Verfügbarkeit) durch Lösungsansätze der KI-gestützten Wartung (DM5) und KI-gestützten Prozessoptimierung (DM6) adressiert werden, verfolgen die Arbeitspakete DM1: Intelligente Produktionsplanung und -steuerung sowie DM2: Intelligente Personaleinsatzplanung das Ziel, das Verhältnis zwischen der Ist- und der Soll-Leistung einer Produktion (Optimierung des Leistungsgrads) zu verbessern.

Die Optimierung des Verhältnisses zwischen Gutteilen und dem Gesamtproduktionsvolumen (Qualitätsgrad) wird mittels KI primär im Arbeitspaket DM4: Smart Quality und Abnahme umgesetzt. Ferner trägt ein digitales Assistenzsystem für die Werker (DM3) sowohl zur Steigerung des Leistungs- als auch des Qualitätsgrads.

Der Anspruch aller sechs Arbeitspakete besteht darin, eine bestmögliche Unterstützung für die Prozesse, die bereits heute gelebt werden, zu bieten. Hierzu werden agile Entwicklungsmethoden eingesetzt. Das Ziel ist die Prozessverantwortlichen in die Erarbeitung der Lösung zu integrieren. Von der Aufnahme der Ist-Situation über die Identifikation von KI-Potentialen bis zur Validierung der ersten Prototypen werden die Experten und Endanwender des jeweiligen Bereichs in die Entwicklungsarbeit miteinbezogen. Dadurch werden zum einen die richtigen Herausforderungen angegangen und zum anderen die Akzeptanz für die entwickelten Lösungen deutlich erhöht.

Zugleich sind die erarbeiteten Lösungen für den jeweiligen Bereich – von der Produktionsplanung (DM1) bis zur KI-gestützten Prozessoptimierung (DM6) – als Anforderungsgeber für die Corporate-IT zu verstehen. Um die KI-Prototypen aus den Arbeitspaketen über die Pilotbereiche und nachfolgend ggf. über Werksgrenzen hinaus zu skalieren, ist eine enge Abstimmung mit den Architekten der Daten- und Informationsinfrastruktur notwendig. Die effiziente Gestaltung des Synchronisationsprozesses kann durch Ansätze des modellbasierten Engineerings unterstützt werden. Die Ausgestaltung dieses Prozesses wird in der Transformation Area 4: Data-driven Enterprise Architecture behandelt.

Rufen Sie uns an, und lassen Sie sich genau zu Ihrer Unternehmensstruktur beraten. Von der Transformation Area 1 bis hin zur Transformation Area 4 gestalten wir Ihr Unternehmen von der klassischen Fertigung zur datenbasierten Zukunftsfabrik.