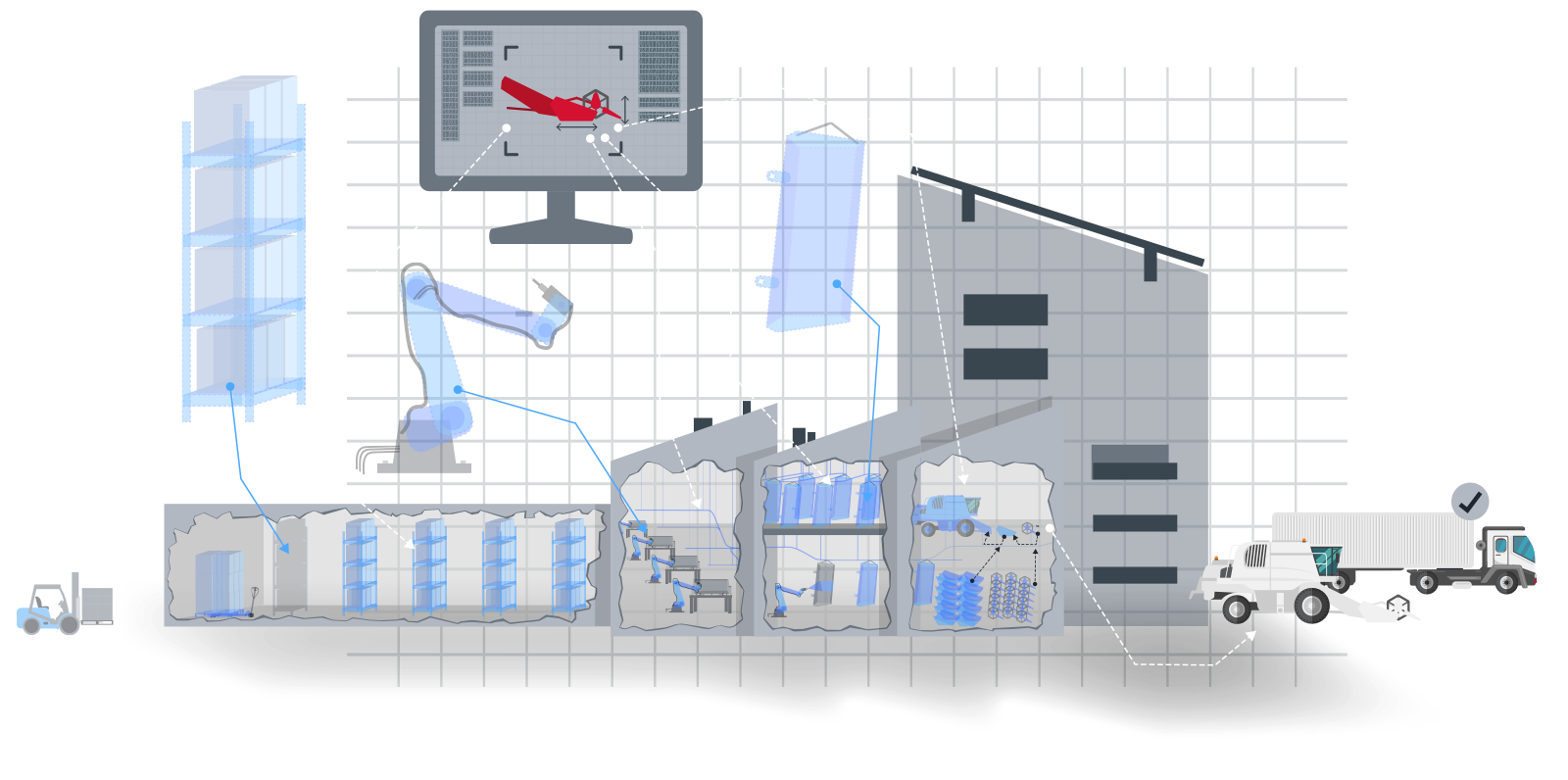

Ein digitales Modell der Zukunftsfabrik für Unternehmen wie Sie, von heute:

Das ist das Ziel der Transformation Area 1. Mit dem Fokus „Data-driven Production Engineering“ werden technische Lösungen, wie virtuelle Mockups und datengetriebene Optimierungen, entwickelt. Zudem dokumentiert ein Leitfaden die Schritte zur digitalen Planung einer Produktion von morgen.

Wie werden Produktionsbereiche digital geplant? Wie sollten Arbeitsplätze gestaltet sein? Welche Prozesse werden durchlaufen? Und welche Arbeitsschritte sind notwendig? Unser Projektteam erarbeitet gemeinsam mit Ihnen und für Sie Antworten und Use Cases in fünf Arbeitspaketen:

Wenn es um die Planung der Zukunftsfabrik von morgen geht, spielen 3D-Technologien eine entscheidende Rolle. Beim Forschungsprojekt Datenfabrik.NRW kommen diese zum Beispiel in der Transformation Area 1 (TA1) – Data-driven Production Engineering – zum Einsatz. Jan-Philipp Disselkamp ist Wissenschaftlicher Mitarbeiter am Fraunhofer IEM und Experte für integratives Engineering von Produktionssystemen. Im Interview spricht er über die Ziele der TA 1, Herausforderungen des Projekts und die Vorteile von digitalen Modellen.

Bei der virtuellen Arbeitsplatzgestaltung geht es darum, wie sich ein Arbeitsplatz unter Berücksichtigung von ergonomischen Aspekten so vorausplanen lässt, dass er für die Produktion optimal gestaltet ist. Bislang greifen viele Unternehmen dazu auf das sogenannte Cardboard-Engineering zurück und bauen erste Entwürfe von Arbeitsplätzen mit Holz und Pappe auf. Das ist natürlich zeit- und kostenintensiv. Darum machen wir den Schritt hin zur digitalen Planung mit Hilfe von Augmented und Virtual Reality. Auf diese Weise kann man in einer virtuellen Umgebung kreativ werden und arbeitet direkt an einem digitalen Modell, das auch weiterverwendet werden kann.

Sprechen und arbeiten wir bei der Fabrikplanung und Arbeitsplatzgestaltung eher von statischen, digitalen Modellen, wird es bei der virtuellen Produktionsprozessgestaltung dynamischer – und damit natürlich auch komplexer. Wir müssen die unterschiedlichen Produktionsprozesse mit Hilfe des Materialflusses digital darstellen und entsprechend planen. Steht diese Planung, geht es wieder einen Schritt weiter – zur intelligenten Arbeitsablaufplanung. Welche Arbeitsschritte müssen umgesetzt werden? In welcher Reihenfolge? Wie viel Zeit wird dafür benötigt? Das sind nur einige Fragen, die hierbei eine Rolle spielen.

Wenn es um die digitale Planung von Produkten geht, sind die meisten Unternehmen sehr gut aufgestellt. Bei der Planung der Produktionssysteme wird allerdings bislang sehr selten digital und in 3D-Modellen gearbeitet. Um dort hinzukommen und die damit verknüpften Potenziale zu nutzen, erfordert es teilweise ein Umdenken und eine Anpassung von etablierten Strukturen und Vorgehensweisen.

Die Umplanung oder Restrukturierung von Produktionshallen stellt für Unternehmen eine große Herausforderung dar, da dieses komplexe Vorhaben die effiziente Zusammenarbeit verschiedener Stakeholder und Gewerke erfordert. Daher beschäftigt sich das Team der Transformation Area Data-driven Production Engineering mit der Fragestellung, wie Produktionsstätten in einem digitalen Modell geplant und möglichst effizient ausgelegt werden können. Digitale 3D Modelle ermöglichen es in diesem Kontext verschiedene Alternativen von Layouts sowie die Auslegung von Material-, Personen- und Informationsflüssen abzubilden und miteinander zu vergleichen. Die Voraussetzung für dieses Vorgehen stellt die Verfügbarkeit von 3D-Daten von Maschinen und Anlagen der bestehenden Produktionshallen dar. Insbesondere bei älteren Maschinen sind diese 3D-Daten jedoch nicht immer verfügbar. Ein vielversprechender Ansatz, um aufwandsarm reale Objekte in 3D Modelle zu überführen, stellt das 3D Scanning dar.

Grundsätzlich gibt es beim 3D Scanning verschiedene Technologien, die sich vor allem in der Genauigkeit des 3D Scans, dem Anwendungsraums und des Preises der Technologie unterscheiden. Für welche Technologie man sich für das eigene Projekt entscheidet hängt dabei von den eigenen Anforderungen an diese Kriterien ab. Im Kontext des Datenfabrik.NRW-Projekts ist dafür eine Gegenüberstellung verschiedener Lösungsanbieter von günstigen Geräten bis hin zu professionellen Scannern mit den wichtigsten Bewertungskriterien erarbeitet worden.

Es gilt zu beachten, dass nach dem Prozess des 3D Scannings weitere Verarbeitungsschritte der erzeugten Daten notwendig sind. Eine Einschätzung der Aufwände zeigt, dass etwa 10 % für die eigentliche Durchführung der Scans und 90 % für die Aufbereitung der Scan-Daten aufgebracht werden müssen. Daher lohnt sich gegebenenfalls die Überlegung der Einbindung von Dienstleistern für professionelle 3D Scans statt der Anschaffung einer Scan-Technologie. Diese Entscheidung hängt vom Umfang und der Häufigkeit der durchzuführenden 3D Scans ab.

Die Weiterverarbeitung der Scan-Daten ist notwendig, da diese häufig zu komplex und fehlerbehaftet sind. Darüber hinaus wird in den meisten Fällen eine große Punktewolke generiert, welche in einzelne Layout-Elemente segmentiert werden muss, damit diese flexibel für die Gestaltung der Hallenlayouts genutzt werden können. Einen KI-basierten Ansatz zur automatisierten Segmentierung von Punktwolken liefert das Start-Up RIIICO und wird im Kontext der Datenfabrik.NRW untersucht.